全国咨询电话

0415-6279975

如何确保液体流量标准装置的流场稳定性?

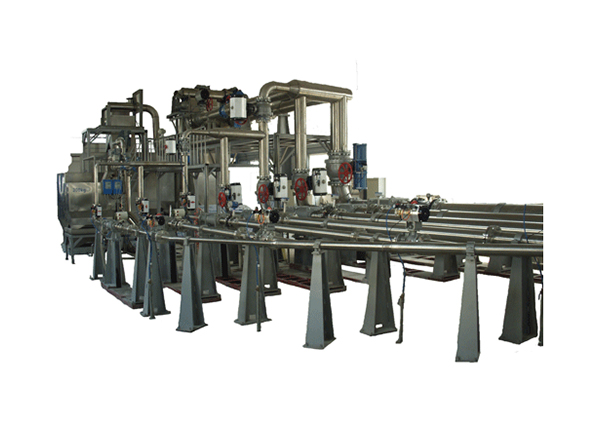

确保液体流量标准装置的流场稳定性,需从管路设计、设备配置、安装规范、运行控制四方面系统管控,核心是消除漩涡、流速不均等扰动,为被检表与标准器提供一致的液体流动环境,避免流场问题导致校准误差。

首先,管路设计要从源头减少流场扰动。管路布局需优先采用直线设计,转弯处需要做缓弯处理,曲率半径不小于 5 倍管径(比如 DN80 的管路,转弯半径至少 400mm),防止直角或小半径转弯产生漩涡;若需多次转弯,相邻转弯间距需大于 10 倍管径,给流场留出恢复稳定的空间。试验管路内径要与被检流量计公称直径匹配,偏差控制在 ±5% 以内,避免管径突变(如大管直接接小管)引发流速骤变。同时,需要严格保证被检表前后直管段长度 —— 上游直管段不小于 10 倍管径,下游不小于 5 倍管径;若场地受限无法满足,需在被检表上游安装整流器(如蜂窝式、多孔板式整流器),通过梳理水流消除扰动,确保进入被检表的流场均匀。

其次,合理配置辅助设备能进一步稳定流场。循环泵作为液体流动的动力源,需选择低脉动、稳流量的型号(如离心泵搭配变频调速功能),避免因泵体振动或流量脉动导致管路内流速波动;泵的出口与试验管路之间需加装稳压罐,通过缓冲作用平衡管路压力,减少流量冲击。管路系统中的阀门要选用流阻小的类型(如球阀、蝶阀),且安装位置需远离被检表和标准器 —— 阀门与被检表上游的距离不小于 8 倍管径,防止阀门开启时产生的局部湍流影响流场;同时尽量减少管路中的接头、变径等部件,避免因结构突变产生局部阻力,破坏流速分布。

规范的安装操作是流场稳定的基础保障。管路安装时需保证整体平直,用水平仪校准每段管路的水平度,偏差不超过 1mm/m,防止因管路倾斜导致液体流动方向偏移或局部积液。所有管路接口采用法兰密封连接,垫片选用耐介质、密封性好的材质(如丁腈橡胶、聚四氟乙烯),连接后需加压至工作压力的 1.2 倍保压 30 分钟,确保无泄漏 —— 泄漏会导致管路内流量不稳定,同时也会影响测量准确性。此外,装置的重型部件(如储罐、稳压罐)需单独浇筑混凝土基础,与管路系统的基础分开,避免设备振动通过基础传递到管路,引发管路共振导致流场波动。

最后,运行过程中的精细化控制能维持流场稳定。启动装置时,需缓慢开启循环泵和管路阀门,控制流量从低到高逐步提升至设定值(如每分钟流量增幅不超过额定流量的 10%),避免突然升压导致流场冲击。校准过程中,通过控制系统实时监测管路压力和流量,若发现压力波动超过 ±0.05MPa,需及时调整泵的转速或阀门开度,维持流量稳定;同时定期检查管路Z高点的排气阀,确保管路内无空气残留 —— 空气会形成气阻,导致液体流动不连续,破坏流场均匀性。每次校准前后,还需清理管路内的杂质和结垢(可通过反向冲洗或专用管路清洗剂),避免杂质堵塞管路或改变管路内径,影响液体流动状态。

声明:本文仅供交流学习,版权归属原作者,部分文章推送时未能及时与原作者取得联系,若来源标注错误或侵犯到您的权益,烦请告知,我们将立即删除,谢谢!!!